ภายในโรงงานผลิตปั๊มน้ำทาคาดะ

ภายในโรงงานผลิตปั๊มน้ำทาคาดะ

การผลิตที่แม่นยำ: ตั้งแต่วัตถุดิบจนถึงตัวเรือนปั๊ม

กระบวนการผลิตที่ ทาคาดะ ปั๊ม อุตสาหกรรม เริ่มต้นด้วยการรับวัตถุดิบคุณภาพสูง โดยส่วนใหญ่เป็นเหล็กหล่อเหนียวและเหล็กหล่อสแตนเลส ซึ่งผ่านการตรวจสอบคุณภาพอย่างเข้มงวด การผลิตชิ้นส่วนสำคัญ เช่น ตัวเรือนปั๊มและใบพัด จะดำเนินการโดยใช้เครื่องจักรควบคุมด้วยระบบคอมพิวเตอร์ (เอ็นซีเอ็น) เครื่องจักรล้ำสมัยเหล่านี้จะแปลงแบบดิจิทัลให้เป็นชิ้นส่วนจริงด้วยความแม่นยำระดับไมครอน ทำให้มั่นใจได้ว่าตัวเรือนปั๊มและใบพัดทุกชิ้นเป็นไปตามข้อกำหนดการออกแบบทางไฮดรอลิกอย่างแม่นยำ ขั้นตอนนี้มีความสำคัญอย่างยิ่งต่อประสิทธิภาพของปั๊ม เนื่องจากช่องว่างภายในและผิวสำเร็จของชิ้นส่วนเหล่านี้ส่งผลโดยตรงต่อประสิทธิภาพและอายุการใช้งาน โรงงานจัดระเบียบโดยใช้หลักการผลิตแบบลีน โดยมีขั้นตอนการทำงานที่ชัดเจน ตั้งแต่การกลึงหยาบไปจนถึงการตกแต่ง ชิ้นส่วนที่ผ่านการกลึงแต่ละชิ้นจะได้รับการทำความสะอาดและตรวจสอบความแม่นยำของขนาดอย่างพิถีพิถันก่อนที่จะเข้าสู่สายการประกอบ วิธีการผลิตที่แม่นยำและมีระเบียบวินัยนี้เป็นรากฐานสำหรับการสร้างปั๊มที่เชื่อถือได้และมีประสิทธิภาพสูง รับประกันว่าแต่ละหน่วยเป็นไปตามค่าความคลาดเคลื่อนที่เข้มงวดซึ่งจำเป็นสำหรับการทำงานที่ดีที่สุดในภาคสนาม

สายการประกอบ: ที่ซึ่งชิ้นส่วนคุณภาพสูงกลายมาเป็นปั๊มที่เชื่อถือได้

หัวใจสำคัญของโรงงานคือสายการประกอบที่จัดระเบียบอย่างพิถีพิถัน ซึ่งชิ้นส่วนที่ผลิตอย่างแม่นยำจะถูกเปลี่ยนรูปเป็นชุดปั๊มน้ำที่สมบูรณ์ กระบวนการเริ่มต้นด้วยการเตรียมแผ่นฐานและตัวเรือนปั๊ม ช่างเทคนิคผู้เชี่ยวชาญจะติดตั้งซีลเชิงกลอย่างระมัดระวังตามคำแนะนำการทำงานโดยละเอียด ซึ่งเป็นส่วนประกอบที่สำคัญมากที่ต้องมีความแม่นยำสูงเพื่อป้องกันการรั่วไหล จากนั้นใบพัดที่สมดุลจะถูกติดตั้งบนเพลาปั๊มที่ผ่านการกลึงอย่างแม่นยำ และชุดประกอบโรเตอร์ทั้งหมดจะถูกปรับสมดุลแบบไดนามิกเพื่อลดการสั่นสะเทือนและรับประกันการทำงานที่ราบรื่นและเงียบ การประกอบตัวเรือนแบริ่งเป็นขั้นตอนที่สำคัญ โดยใช้สารหล่อลื่นคุณภาพสูงและตัวยึดที่ขันแน่นอย่างแม่นยำเพื่อรับประกันอายุการใช้งานที่ยาวนาน สำหรับปั๊มที่สำคัญ ขั้นตอนนี้อาจรวมถึงการทดสอบบางส่วนเพื่อตรวจสอบความสมบูรณ์ของซีล ตลอดกระบวนการ มีการเน้นย้ำอย่างมากในเรื่องความสะอาดและความเป็นระเบียบเพื่อป้องกันการปนเปื้อนของส่วนประกอบภายใน แต่ละสถานีติดตั้งเครื่องมือที่จำเป็นและอุปกรณ์ที่ได้รับการสอบเทียบ และช่างเทคนิคจะทำการตรวจสอบในหลายจุด บันทึกข้อมูลสำคัญ เช่น ค่าแรงบิดและระยะห่าง กระบวนการประกอบที่มีโครงสร้างนี้ทำให้มั่นใจได้ว่าปั๊มทุกตัวที่ออกจากสายการผลิตนั้นสร้างขึ้นตามมาตรฐานคุณภาพและความน่าเชื่อถือที่สูงเช่นเดียวกัน

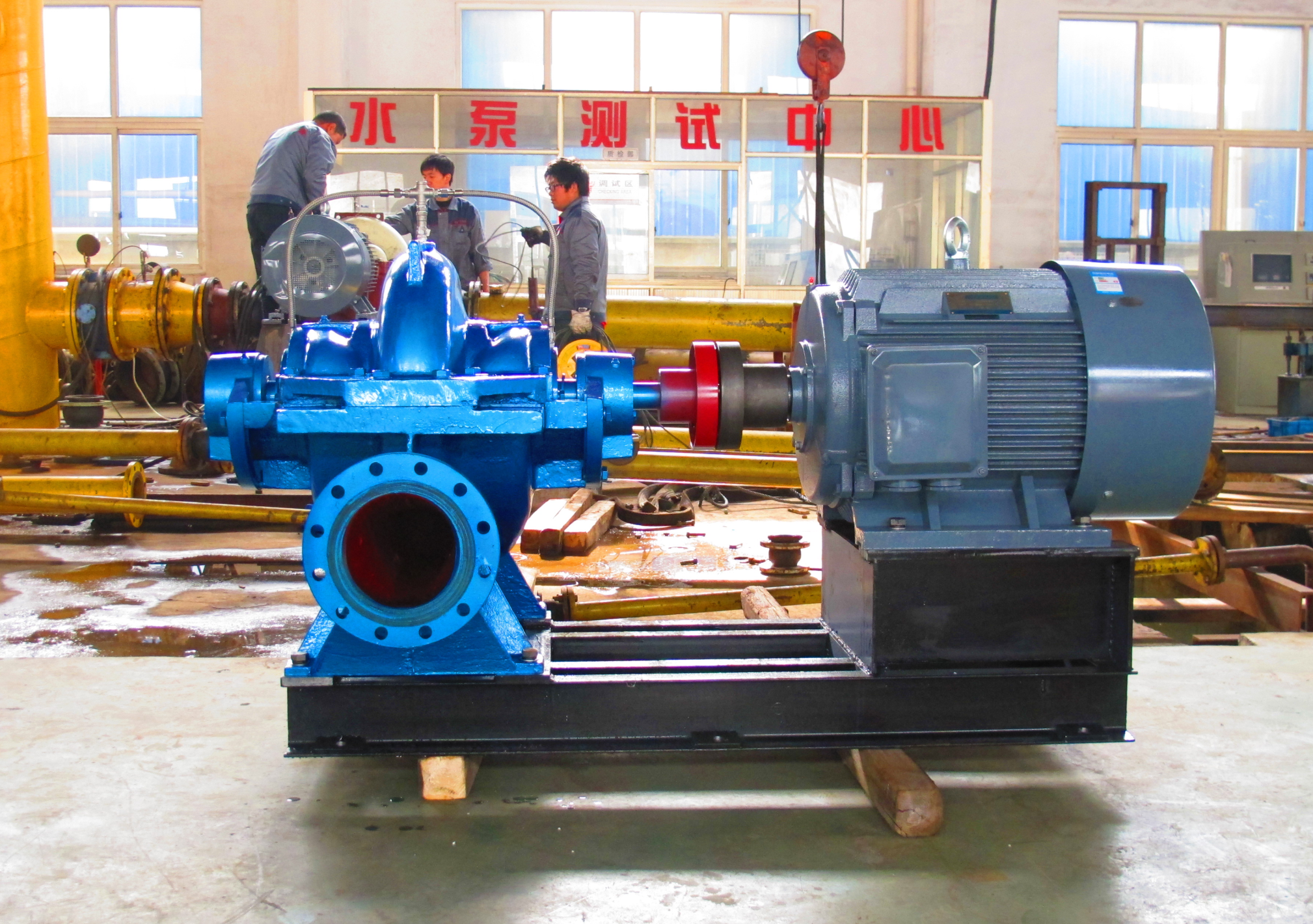

การทดสอบอย่างเข้มงวดและการรับประกันคุณภาพ: ด่านสุดท้าย

ก่อนที่ปั๊มใดๆ จะได้รับการอนุมัติให้จัดส่ง ปั๊มนั้นจะต้องผ่านการทดสอบอย่างเข้มงวดหลายขั้นตอนในศูนย์ประกันคุณภาพเฉพาะ ซึ่งทำหน้าที่เป็นด่านสุดท้าย การทดสอบที่สำคัญที่สุดคือการทดสอบประสิทธิภาพด้วยแรงดันน้ำ ปั๊มแต่ละตัวจะเชื่อมต่อกับแท่นทดสอบแบบวงปิด ซึ่งจะวัดประสิทธิภาพเทียบกับมาตรฐานสากล เช่น ไอโอเอส 9906 พารามิเตอร์สำคัญ เช่น อัตราการไหล แรงดัน (เฮด) กำลังไฟฟ้าขาเข้า และประสิทธิภาพ จะถูกบันทึกและแสดงผลบนกราฟประสิทธิภาพอย่างแม่นยำ ปั๊มต้องทำงานได้อย่างราบรื่นที่จุดประสิทธิภาพสูงสุด (บีพี) และตลอดช่วงการทำงานทั้งหมด โดยไม่มีเสียงหรือการสั่นสะเทือนที่ผิดปกติ นอกจากนี้ ปั๊มทุกตัวยังต้องผ่านการทดสอบแรงดันน้ำ โดยตัวเรือนจะถูกทำให้รับแรงดันที่สูงกว่าแรงดันใช้งานสูงสุดอย่างมาก เพื่อตรวจสอบว่าไม่มีการรั่วไหลหรือจุดอ่อนทางโครงสร้าง สำหรับปั๊มเฉพาะทาง เช่น ปั๊มดับเพลิง เกณฑ์การทดสอบจะเข้มงวดมากยิ่งขึ้น โดยมักต้องตรวจสอบประสิทธิภาพภายใต้สภาวะการไหล 150% ของอัตราการไหลที่กำหนด ตามมาตรฐาน เอ็นเอฟพีเอ 20 หลังจากผ่านการทดสอบทั้งหมดแล้ว ปั๊มจึงจะได้รับการรับรองขั้นสุดท้ายและพร้อมสำหรับการบรรจุและจัดส่ง เพื่อให้มั่นใจว่าลูกค้าจะได้รับผลิตภัณฑ์ที่ได้รับการพิสูจน์แล้วว่ามีความน่าเชื่อถือ

การเยี่ยมชมโรงงานผลิตปั๊มน้ำ ทาคาดะ ปั๊ม อุตสาหกรรม เผยให้เห็นโลกที่เทคโนโลยีขั้นสูง ฝีมือช่างผู้เชี่ยวชาญ และความมุ่งมั่นในคุณภาพมาบรรจบกัน ตั้งแต่ความแม่นยำของการตัดเฉือนด้วยเครื่อง เอ็นซีเอ็น ไปจนถึงกระบวนการประกอบที่เป็นระเบียบ และการทดสอบขั้นสุดท้ายอย่างเข้มงวด ทุกขั้นตอนได้รับการควบคุมและบันทึกอย่างละเอียดถี่ถ้วน การควบคุมกระบวนการผลิตแบบครบวงจรนี้เองที่ทำให้ ทาคาดะ สามารถส่งมอบปั๊มน้ำที่ไม่ใช่แค่ผลิตภัณฑ์ แต่เป็นพันธมิตรที่เชื่อถือได้ในการจัดการน้ำสำหรับลูกค้าทั่วโลก มั่นใจได้ถึงประสิทธิภาพ ความทนทาน และความอุ่นใจ